ワンオフ カーボンルーフ製作

1つしか作らないのでメス型は作らず、ワンオフで製作します。

工程としてはルーフの上にカーボンを積層して硬化後剥がし、ノーマルのルーフを切り取ってそこに剥がしたカーボンパネルを貼り付けるという順番になります。

なので先ずはルーフに離型処理。

離型処理は最近はかなり横着していて、離型ワックス1回+PVAだけで行っていますが、今のところ問題なく外れてくれています。

小物のテストではPVAのみの離型処理でも簡単に外れました。

以前はどちらかと言うとPVAの方が保険的な感じでしたが、今ではワックスを1回かけるのが保険的な感じになってきました。

樹脂が垂れてボディに付く恐れがあるのでマスキングはしっかり行います。

因みに、当時切り取ったアルトのノーマルルーフの重量は5.8kgでした。

今までカーボンは「綾織」しか使ったことがありませんでしたが、今回は「平織」を使用。

理由は綾織より平織の方が少し強度が高い(らしい)事。(初使用なので実際は不明)

今までの経験値からルーフくらいの大きさだと少なくともカーボンだと3プライ必要になりますが、今回は超軽量仕様、「2kg以下」を目指すので2プライしか貼らないからです。

ペラッペラになる事は概ね想像がつきますが・・・しゃーないっスね(笑)

カーボンクロスの含侵に必要な樹脂量は経験値でクロスの重量×1.2付近になので

1層あたりの樹脂重量が約400g。

つまりカーボンクロスを1プライ増やすごとに730gずつ増えていくので、3プライだと2kgを下回るのは困難になります。

カーボン2プライに表面コーティング用に塗る樹脂をプラスすると完成重量は1.7kg~1.8kg位かな?

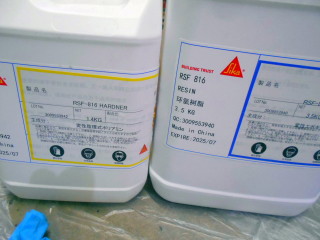

主剤:硬化剤の割合は100:40 基本的に常温(25℃前後)で硬化します。

以前も何度か使った事がある樹脂で、やや粘度が高い為インフュージョン成形にはあまり向かないかな?(自分は使ってましたが)

かなり樹脂を絞るので繊維目が浮き立っていて、このままだと見た目もアレなんで硬化前に再度エポキシを全面に刷毛でやや多めに塗っておきます。

刷毛で塗るので刷毛目は出ますが、気にせず厚めに塗っておきます。

この後、25℃以上で24時間以上放置して完全に硬化させます。

と言っても表面をまっ平らにすることが目的ではなく、この後に塗る樹脂の密着を良くする為の足付け的な意味合いです。

なので繊維目の低い部分も削れるように馴染みの良い「柔らかめの」研磨スポンジやクロスを使って全面が曇るように研磨します。

ポリエステル樹脂の場合には「インパラ」と「ノンパラ」がありますが、エポキシ樹脂の場合、自分が知るところでは基本的にポリエステル樹脂で言うところの「インパラ」しか存在しないようで、硬化後の表面は樹脂や塗料が密着しにくい状態になっています。

ノンパラなので繊維目が埋まるまで研磨無しで何回も塗り重ねが出来ます。

更に言うと、カーボン積層に使用したエポキシ樹脂(RSF816)は対候性にかなり難有りで、最終的にクリアー塗装もしますが、ポリエステル樹脂の方が対候性が良いのでエポキシ樹脂の保護も兼ねています。

値段も全然安いのでコストも抑えられて一石二鳥です。。

ノンパラのポリ樹脂は1回塗ったら数時間おいてから塗り重ねます。

スポンジ刷毛はその都度使い捨てになってもったいないですが、そのぶんきれいに塗れるので仕方ないですね。

これを入れておかないとこの後の研磨作業でペーパーがすぐに詰まって作業性がかなり悪くなります。

樹脂は硬くてダブルアクション系では中々削れないので、最初は研削力の強いシングル回転系で削ります。

ペーパーの番手はこの段階では#180位ですかね?

パッドは全面がペッタリあたるようにして少し遅めの回転で行います。

刷毛目の段を均すだけにしてカーボンクロスまで削らないように注意します。

使用したペーパーの番手は#240~#320

全体が均一に仕上がったらクリアー塗装の下地として#600位で水研ぎして仕上げます。

四隅にプラスチックのヘラを差し込み、コンプレッサーのエアーを吹き込んだらあっさり剥がれました。

予想通りというか、かなりペラッペラです。

持ち上げる際に気を付けないと真ん中から折れそうです(笑)

ただ2プライしか貼っていないので所々「透けて」ますけどね。

周囲を切り揃えて重量測定をしたところ、ほぼ計算値通りの「1730g」

この大きさの物体が「キッチンスケール」(最大秤量2kg)で計測出来てしまうという軽量っぷり。

不特定多数に販売を前提とした市販品では到底到達不可能な軽さに仕上がりました。

ただ、同じように自作してみようという場合には「3プライ以上」貼ることをおススメしておきます。

この薄さでは走行時の風圧でバタ付くのは間違いないし、指で押しただけでペコペコするような屋根では耐久性もそうですが、転倒したら即死ですから(^^;)

自分は付けないですが、ロールバーを併用する事も強くお勧めしておきます。

切断にはベビーサンダーに切断用の砥石(0.8mm厚)を付けて行うので、火花や切粉がボディや室内になるべくつかないようにしっかり養生します。

基本的に室内はドンガラなので、あとで掃除機でもかければ問題ないのですが、ガラスに火花が飛ぶと大変な事になるので特にしっかりと養生します。

中間にある補強板(?)まで切ってしまわないように注意するだけですかね。

糊代は15mm程度確保しています。

作ったカーボンルーフが1.8kgなので4.1kgの軽量化になります。

主に車のフロントガラス用の接着剤ですが、かなり強力に接着出来ます。

過去にカーボンリアゲートパネルやFRPパーツと鉄板の貼り合わせに使っていますが、数年経過した現在もはがれたりするトラブルは起きていません。

因みにこんな場合に一般的に使われるエポキシ系接着剤(3MのアレやJ●ウエルド等)の場合は硬化後の弾力性が乏しく、振動や衝撃に弱いようで過去にこれらで接着したものはことごとくはがれてしまいました。

接着力も強力ですがゴム状の弾性をずっと保ち続けるので自分的にはこのアドへシブ一択です。

価格もエポキシ系接着剤より遙かに廉価で、接着剤の他にプライマーと刷毛までセットになっていて1500円前後で購入できます。

ただ、開封すると何日も保存出来ないので小面積にしか使わない場合はちょっと躊躇してしまうかも。

粘度が高く初期接着力が高いので、接着部を強く押し付けただけで、重りを載せたりテープで押さえておく必要はありませんでした。

はみ出した接着剤は早い段階でパーツクリーナー等できれいにふき取っておきます。

硬化にはほぼ一日静置しておけば十分です。

ということでカーボンルーフ完成です!